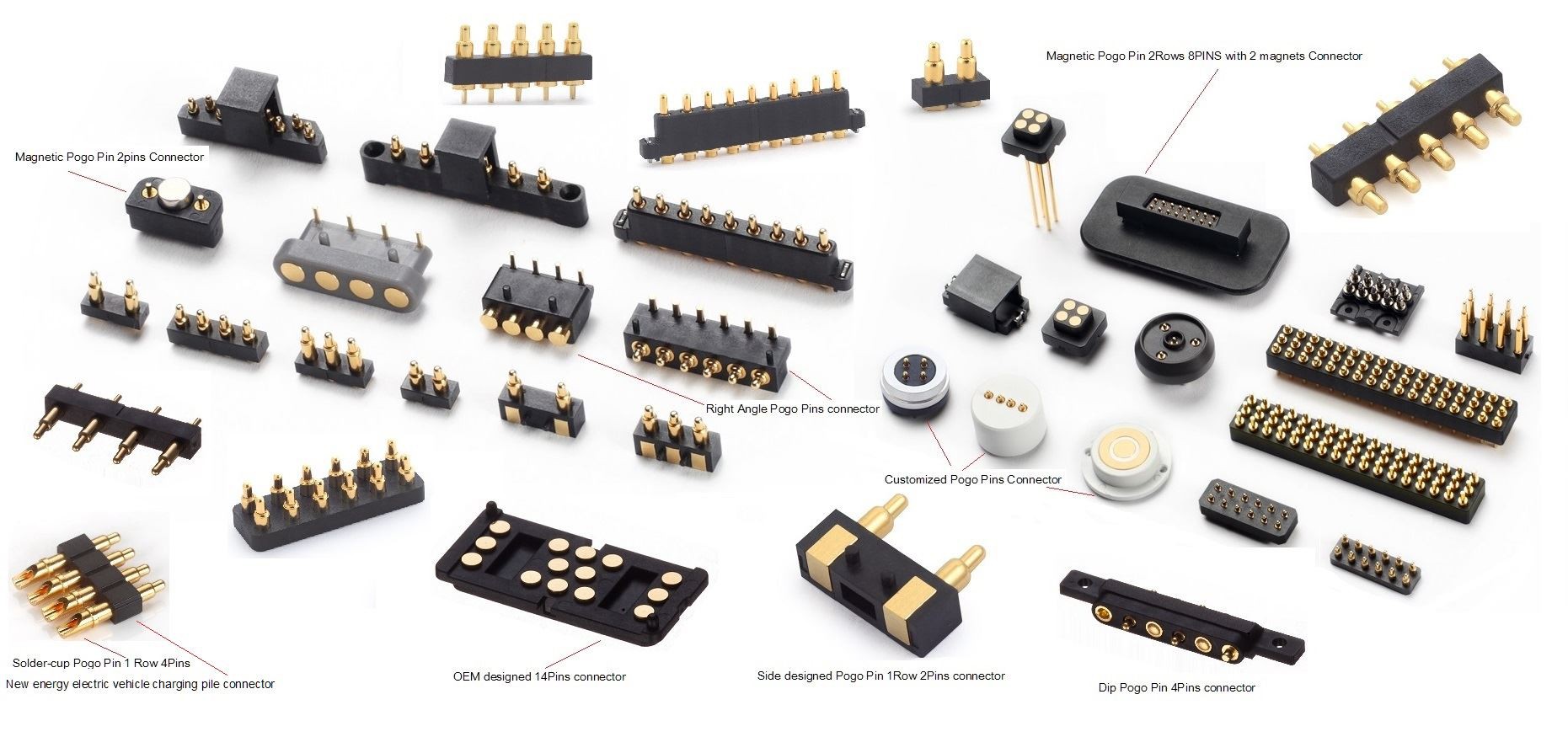

Connecteur à broche Pogo de type C

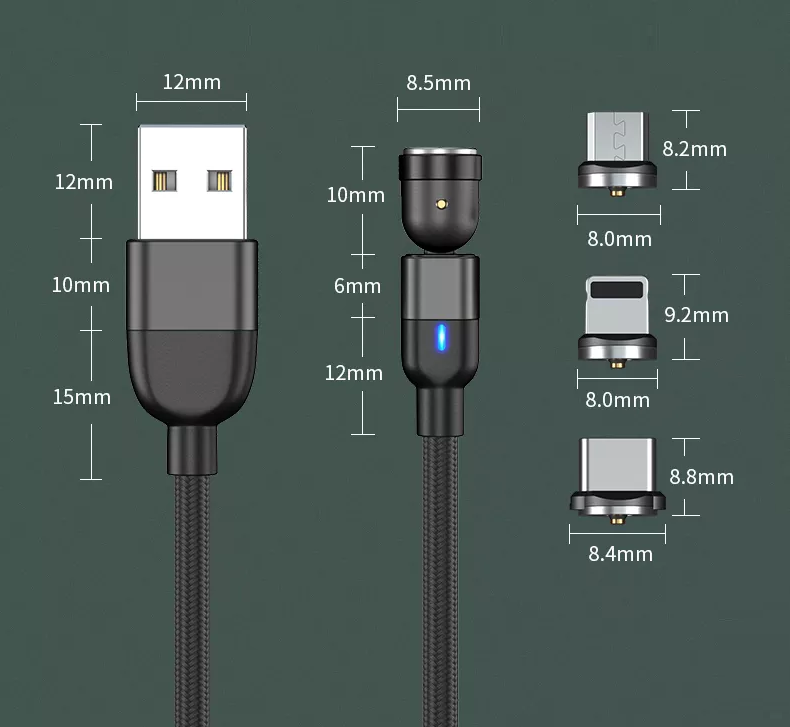

Le connecteur de type C est une solution de connecteur unique pour les applications de données, d'alimentation et A/V, son profil mince convient aux appareils mobiles et il est suffisamment durable pour les applications industrielles. -C, en raison des scénarios d'application croissants des connecteurs de type C, des exigences de performance seront imposées sur des facteurs tels que les signaux haute fréquence, les caractéristiques mécaniques, les performances électriques et les changements environnementaux. Par conséquent, les fabricants ont besoin d'un ensemble complet de tests lors de la production de produits connexes. Le plan de certification et l'assistance et la consultation de laboratoires professionnels (l'information de l'industrie丨GRL agrandit le laboratoire de Dongguan et ajoute de nouvelles capacités de test) peuvent garantir que les produits répondent aux conditions de qualité et affichent parfaitement les exigences fonctionnelles ; les laboratoires professionnels et les organismes de certification testeront également (test électrique), test mécanique (test mécanique) et test environnemental (test environnemental) le contenu de test requis pour effectuer la vérification de test pertinente afin de s'assurer que les produits du fabricant peuvent répondre aux normes de l'association, le fabricant dans le centre de certification et de test associé vérifié Dans le processus, les paramètres de production seront également récoltés pour faciliter la production ultérieure ; pour assurer la fiabilité et la continuité du produit, nous allons aujourd'hui comprendre brièvement le processus de production de cette interface

Une brève description du processus de fabrication des connecteurs de type C, le processus peut être divisé en quatre étapes de fabrication principales : l'estampage, la galvanoplastie (PlaTIng), le moulage par injection (Molding) et l'assemblage (Assembly).

Estampillage

Le processus de fabrication des connecteurs de type C commence généralement par une fiche estampée. L'estampage est basé sur des machines d'estampage à grande vitesse de grande et moyenne taille, et les connecteurs de type C (fiches) sont estampés à partir de fines bandes métalliques. Une extrémité de la grande bobine de bande métallique est envoyée à l'extrémité avant de la poinçonneuse, et l'autre extrémité est enroulée autour de la roue excentrique à travers la table de fonctionnement de la presse hydraulique de la poinçonneuse.

Procédé de galvanoplastie (PlaTIng)

Une fois l'estampage de la broche du connecteur terminé, le processus suivant est le processus de galvanoplastie (PlaTIng); à ce stade, la surface de contact électronique du connecteur sera recouverte de divers revêtements de matériaux métalliques, de la galvanoplastie au nickel, de la galvanoplastie à l'étain et du placage semi-or, évite l'oxydation de l'air et améliore la conductivité. Un problème similaire à l'étape d'estampage, tel que la torsion, la rupture ou la déformation des broches, se produit également lorsque les broches estampées sont introduites dans l'équipement de galvanoplastie. Les broches seront également déformées, fissurées ou déformées pendant tout le processus d'alimentation des broches estampées dans l'équipement de galvanoplastie. Et les défauts de cette qualité sont très faciles à détecter sur la base de la technologie ci-dessus. Cependant, pour la plupart des fournisseurs de systèmes de vision industrielle, de nombreux défauts de qualité dans le processus de galvanoplastie restent une "zone interdite" pour les systèmes d'inspection. Les fabricants de connecteurs de type C veulent des systèmes d'inspection capables de détecter une variété de défauts incohérents, tels que de petites rayures et des trous d'épingle, sur les surfaces plaquées des broches de connecteur. Alors que ces défauts sont facilement identifiables sur d'autres produits (tels que les fonds de canettes en aluminium ou d'autres surfaces relativement planes); en raison de la conception de surface irrégulière et inclinée de la plupart des connecteurs de type C, il est difficile pour les systèmes d'inspection visuelle d'identifier ces défauts subtils requis Image.

Moulage par injection (Moulage)

Le moulage par injection (moulage) fait référence au siège en plastique du connecteur USB électronique formé en introduisant du plastique fondu dans le film de pneu en matériau métallique, puis en réfrigérant et en formant rapidement. Lorsque le plastique fondu ne parvient pas à remplir la membrane, ce que l'on appelle une « fuite » se produit ; il s'agit d'un défaut typique qui doit être détecté au stade du moulage par injection. D'autres défauts incluent le remplissage ou le bouchage partiel des prises (celles-ci doivent être maintenues propres et lisses pour une connexion correcte aux broches après l'assemblage). Les systèmes de vision industrielle pour l'inspection de la qualité post-injection sont relativement simples à mettre en œuvre, car les fuites dans les porte-cartouches et les prises bouchées peuvent être facilement identifiées à l'aide d'un rétroéclairage. C'est un défaut typique qui doit être vérifié dans le processus de moulage par injection. D'autres inconvénients incluent le blocage total ou partiel des douilles (qui doivent être maintenues propres et dégagées pour un accouplement correct avec les broches lors de l'assemblage final).

Assemblée

Le processus final de fabrication des connecteurs de type C est l'assemblage du produit fini (assemblage). Il existe deux manières de connecter et d'assembler les broches avec le processus de galvanoplastie et le siège de boîte moulé par injection : des fiches individuelles ou des fiches combinées. Une broche est connectée à la fois ; la fiche combinée est formée en une paire de fiches pour former une paire de fiches, ce qui signifie que plusieurs broches sont connectées à la prise du boîtier à la fois. Quelle que soit la méthode de connexion utilisée pour l'assemblage, le fabricant doit détecter si toutes les fiches présentent des fuites et un positionnement correct pendant la phase d'assemblage, pour s'assurer que toutes les broches ne peuvent pas avoir toutes les erreurs et les fuites et que le positionnement précis doit être approprié.

Processus de vérification du test du connecteur de type C

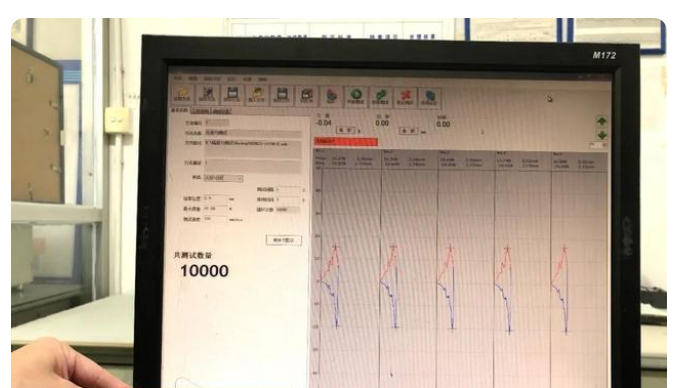

Force d'insertion

Le test de force d'insertion du connecteur fait référence à la force nécessaire pour insérer et retirer les connecteurs électroniques aux deux extrémités des extrémités mâle et femelle correspondantes. Les tests suivants s'appliquent à la force d'insertion, à la force d'extraction, à la force de rétention plastique et à l'utilisation. La force d'enfichage est une propriété et un paramètre mécaniques importants du connecteur, et sa taille affecte la sensation du connecteur et sa structure de conception interne. À l'heure actuelle, la force d'enfichage du connecteur carte à carte, qui est le téléphone mobile le plus largement utilisé, le module microneedle shrapnel qui peut transmettre le courant et le signal de conduction peut être utilisé dans le test, ce qui est bénéfique pour la stabilité de l'épreuve. Il peut transmettre un courant important dans la plage de 1-50A, la surintensité est stable et lisse, et il a une bonne fonction de connexion. Maintenant, nous voulons Pour le test de force d'insertion, nous testons d'abord la durabilité 10,000 fois, et les conditions sont 200 fois pendant une heure et cinquante heures.

La durée du test est de 50 heures, avec une moyenne de 200 fois par heure

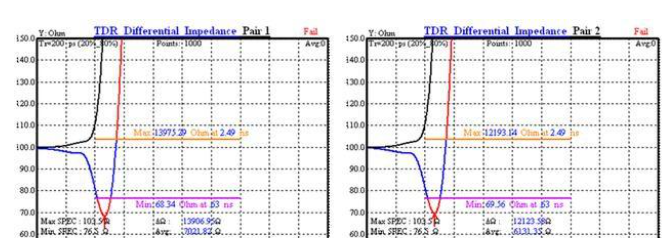

test haute fréquence

En termes de fonction, l'USB n'était qu'un câble, mais avec l'intervention de la puce Emark de l'USB3.1, le câble devrait aujourd'hui être considéré comme un périphérique de liaison, la complexité est donc complètement différente. Les fonctions sur la puce doivent être plus puissantes (encodage, compression, etc.), mais en fait, la plupart des câbles USB actuels sont toujours en ligne, et la fonction est de transmettre des données (les exigences réelles en haute fréquence de la prise ont peu d'impact sur la transmission des données.Par conséquent, à l'exception de la partie envoyée à l'association pour test, les connecteurs normaux produits en série ne testent pas les performances d'impédance haute fréquence), chargeant l'appareil (actuellement la plus grande fonction de notre application est pour charger l'appareil, bien qu'il existe une fonction de données, le scénario d'application réel est très Si vous souhaitez protéger ces fonctions, vous devez commencer par l'application de conception et de production du connecteur, il existe donc de nombreuses applications de conception dans le connecteur. Les matériaux, l'isolation, la prévention des courts-circuits entre cosses et coques, et certains connecteurs à bas coût sont susceptibles d'être omis directement.On les appelle connecteurs version combat.Fabricants de qualité les exigences ne sont pas recommandées pour les utiliser, et il y aura des problèmes sans fin.